در بسیاری از پروژههای صنعتی، حتی پروژههای بزرگ نیروگاهی و کارخانهای، یک حقیقت همیشه تکرار شده است: سازهای که به ظاهر فولادی و مستحکم به نظر میرسد، ممکن است به دلیل ضعف در اتصالهای مکانیکی در سازههای صنعتی دچار مشکل شود. طبق گزارشهای ASM Handbook Volume 11، بیش از ۵۰٪ خرابیهای سازهای ناشی از طراحی یا اجرای نادرست اتصالات هستند.

یک مثال واقعی: در نصب شاسی یک دستگاه CNC سنگین، انتخاب پیچ با کلاس مقاومتی پایین باعث شد تنها پس از هشت ماه، لقی و ترک در شاسی ظاهر شود. تعویض پیچ با گرید 8.8 مشکل را بهطور کامل برطرف کرد. این تجربه میدانی نشان میدهد، حتی کوچکترین قطعات میتوانند سرنوشت یک سازه را تعیین کنند.

علاوه بر این، تحقیقات ASTM و ISO نشان دادهاند که طراحی اتصالات باید بر اساس ظرفیت بارگذاری، شرایط محیطی و استانداردهای معتبر انجام شود تا از خستگی فلز و شکست زودرس جلوگیری شود. در ادامه، بررسی میکنیم که چرا پیچ و مهره صنعتی، رول بولت HSA، رول بولت غلافی و مهره استیل هر کدام نقش مهم و غیرقابل جایگزینی در دوام سازه دارند.

اتصال مکانیکی چیست و چگونه نیرو را در سازه منتقل میکند؟

در نگاه اول، یک پیچ یا مهره ساده به نظر میرسد، اما در واقع این اجزا مسئول اصلی انتقال نیرو و جلوگیری از تمرکز تنش در نقاط بحرانی سازه هستند. بدون طراحی و اجرای صحیح، حتی بهترین فولاد هم ممکن است به سرعت آسیب ببیند.

تعریف مهندسی اتصالهای پیچ و مهرهای در سازههای صنعتی

اتصالهای مکانیکی در سازههای صنعتی مجموعهای از اجزا شامل پیچ، مهره، واشر و در موارد خاص انکر بولت هستند که با ایجاد پیشتنیدگی، قطعات را به هم متصل میکنند.

هنگامی که پیچ و مهره صنعتی با گشتاور مشخص بسته میشود، تنش کششی در داخل پیچ ایجاد میشود که به آن Preload گفته میشود. این پیشتنیدگی باعث میشود قطعات بهصورت اصطکاکی به هم فشرده شوند و نیروها از طریق اصطکاک منتقل شوند، نه از طریق برش بدنه پیچ.

مفهوم پیشتنیدگی اهمیت زیادی دارد، زیرا بدون آن، نیروهای دینامیکی و لرزشی میتوانند باعث خستگی و ترک در پیچ شوند. تجربه ما نشان داده است که در پروژههایی با گشتاور کنترل نشده، حتی پیچهای با کلاس مقاومتی بالا پس از چند ماه دچار لقی شدهاند.

طبق استانداردهای ASTM و ISO، طراحی اتصال باید بر اساس ظرفیت کششی، تنش تسلیم و شرایط محیطی انجام شود. همچنین، تحلیل نیروهای دینامیکی و لرزهای در نرمافزارهای مهندسی ضروری است تا پیشتنیدگی مناسب تعیین شود.

در پروژه نصب تجهیزات خط تولید، کنترل دقیق گشتاور با آچار ترکمتر باعث شد میزان لقی اتصال در بازبینی ششماهه تقریباً صفر شود. این نشان میدهد که طراحی و اجرای دقیق، مکمل یکدیگر هستند.

انواع نیروهای وارد بر اتصالات: کششی، برشی و دینامیکی

هر پیچ و مهره صنعتی در معرض ترکیبی از نیروها قرار دارد. شناخت این نیروها اولین گام در جلوگیری از خرابی است.

| نوع نیرو | تعریف | مثال صنعتی | ریسک خرابی |

|---|---|---|---|

| کششی | نیرویی که در راستای محور پیچ عمل میکند | مهار بیسپلیت ستون | پارگی رزوه یا شکست پیچ |

| برشی | نیروی عمود بر محور پیچ | اتصال تیر به ستون | برش بدنه پیچ |

| دینامیکی | نیروهای متناوب یا لرزهای | دستگاه CNC یا کمپرسور | خستگی فلز و لقی تدریجی |

نیروی کششی معمولاً توسط پیشتنیدگی کنترل میشود، اما اگر کلاس مقاومتی پیچ پایین باشد، تنش از حد تسلیم عبور میکند.

نیروی برشی در سازههای فولادی رایج است. انتقال نیرو از طریق اصطکاک سطح تماس اهمیت دارد و نیازمند استفاده از واشر مناسب و تمیز بودن سطح اتصال است.

نیروهای دینامیکی پیچیدهترند. حتی با انتخاب پیچ گرید بالا، ارتعاش مداوم میتواند باعث ترکهای ریز در ناحیه رزوه شود. این همان Fatigue Failure است که به صورت تدریجی و خاموش رخ میدهد.

در تحلیل حرفهای، ترکیب این نیروها به کمک نرمافزارهای مهندسی و دستورالعملهای NASA Bolted Joint Design بررسی میشود تا پیشتنیدگی و ظرفیت باربری بهینه تعیین شود.

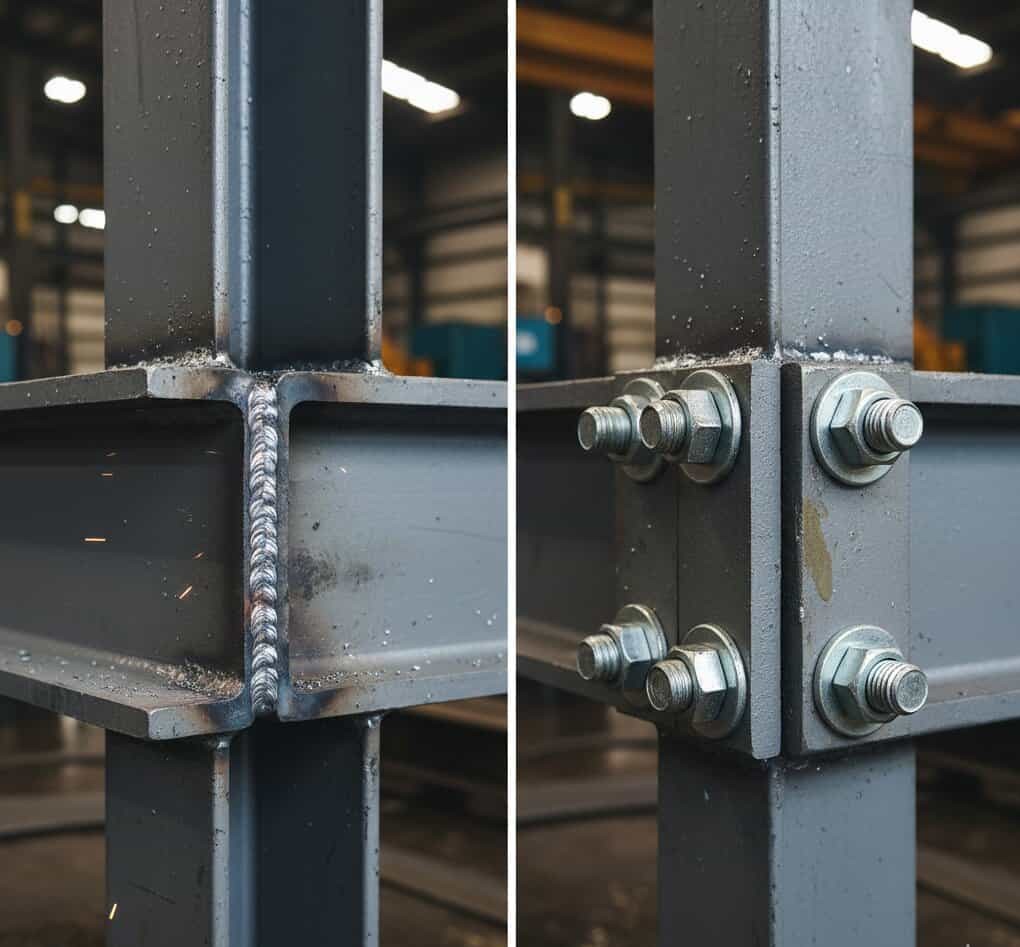

مقایسه اتصال مکانیکی با جوشکاری در سازههای صنعتی

انتخاب بین اتصال پیچ و مهرهای و جوشکاری، یکی از تصمیمات کلیدی در طراحی سازه است. هر روش مزایا و محدودیتهای خاص خود را دارد.

تحلیل هزینه و قابلیت نگهداری

جوشکاری ممکن است در ابتدا ارزان به نظر برسد، اما تعمیر ترک ایجاد شده، نیازمند آمادهسازی سطح و جوش مجدد است که هزینهبر و زمانبر است.

در مقابل، اتصالهای مکانیکی در سازههای صنعتی امکان تعویض یا باز و بست سریع را فراهم میکنند. حتی اگر اتصال دچار خوردگی شود، میتوان آن را بدون آسیب به سازه تعویض کرد.

| معیار | اتصال پیچ و مهرهای | جوشکاری | نتیجه کاربردی |

|---|---|---|---|

| قابلیت تعمیر | آسان و سریع | دشوار | کاهش زمان توقف |

| کنترل کیفیت | با گشتاورسنج | وابسته به مهارت جوشکار | دقت بالاتر در پیچ |

| رفتار در لرزش | قابل تنظیم | مستعد ترک خستگی | برتری پیچ در سازه دینامیکی |

تجربه نصب سازه نگهدارنده کمپرسور نشان داد که تنها با سفتکاری مجدد پیچ، مشکل ارتعاش حل شد، در حالی که در جوشکاری مشابه، ترک در محل جوش ایجاد شد.

بررسی تخصصی رول بولت HSA در افزایش ایمنی نصب تجهیزات سنگین

رول بولت HSA با کیفیت صنعتی یکی از حرفهایترین انکرها برای نصب تجهیزات سنگین در بتن ترکدار و غیرترکدار است. این رول بولت از شرکت Hilti طراحی شده و دارای تأییدیه لرزهای است.

ساختار فنی و مکانیسم انبساط

رول بولت HSA شامل بدنه رزوهدار، مخروط انبساطی و غلاف فلزی است. وقتی مهره سفت میشود، مخروط داخل غلاف کشیده شده و باعث انبساط آن در بتن میشود. این انبساط اصطکاک شدیدی ایجاد کرده و اتصال مطمئن ایجاد میکند.

در بتن ترکدار، بسیاری از انکرها عملکرد ضعیفی دارند، اما HSA حتی در شرایط لرزهای ظرفیت باربری خود را حفظ میکند.

یک مثال عملی: در نصب بیسپلیت دستگاه پرس، رول بولت معمولی پس از چند ماه دچار لقی شد، اما HSA مشکل را کاملاً حل کرد. این نشان میدهد انتخاب صحیح انکر، حتی در بتن باکیفیت، حیاتی است.

رول بولت غلافی؛ راهکار اقتصادی و پرکاربرد در اتصالات نیمهسنگین

در پروژههایی که نیاز به بار فوقسنگین یا لرزش شدید ندارند، رول بولت غلافی مناسب پروژه انتخابی ایدهآل است. این انکر اقتصادی و قابلاعتماد برای سازههای نیمهسنگین، ساپورت تأسیسات و فریمهای فلزی سبک کاربرد دارد.

ساختار و عملکرد رول بولت غلافی

رول بولت غلافی شامل یک پیچ مرکزی، مخروط انتهایی و غلاف فلزی شیاردار است. با سفت کردن مهره، مخروط داخل غلاف کشیده شده و باعث انبساط آن در سوراخ بتن میشود.

مزایا:

-

نصب سریع و آسان

-

مقرونبهصرفه نسبت به رول بولت سنگین

-

عملکرد قابلقبول در بارهای متوسط

نکات اجرایی:

-

قطر مته باید دقیق مطابق انکر باشد.

-

سوراخ باید تمیز از گردوغبار شود.

-

گشتاور بستن باید کنترل شود.

-

فاصله از لبه بتن رعایت شود تا ترک ایجاد نشود.

در پروژه نصب ساپورت سینی کابل، اجرای دقیق این مراحل باعث شد پس از دو سال هیچ لقی مشاهده نشود.

نقش مهره استیل در افزایش دوام در محیطهای خورنده

خرید مهره استیل مقاوم (گرید 304 و 316) در محیطهای مرطوب یا شیمیایی اهمیت زیادی دارد. انتخاب درست گرید باعث افزایش عمر اتصال و کاهش خوردگی میشود.

تفاوت گریدهای استیل و کاربرد آنها

-

گرید 304: مقاومت متوسط، مناسب صنایع غذایی و محیطهای نیمهمرطوب

-

گرید 316: مقاومت بسیار بالا، مناسب محیطهای ساحلی و تماس با کلراید

| گرید | مقاومت خوردگی | کاربرد پیشنهادی | محیط مناسب |

|---|---|---|---|

| 304 | متوسط تا خوب | صنایع غذایی | نیمهمرطوب |

| 316 | بسیار بالا | صنایع دریایی | کلرایدی |

در پروژه نصب مخازن ساحلی، استفاده از 304 باعث لکههای خوردگی شد، اما با جایگزینی 316 مشکل برطرف شد. انتخاب صحیح گرید مستقیماً با دوام سازه مرتبط است.

استانداردها و الزامات طراحی اتصالات مکانیکی

استانداردهای ASTM و ISO، راهنمای طراحی اتصالات صنعتی هستند. رعایت آنها به مهندس اجازه میدهد پیچ و رول بولت را بر اساس بارگذاری و محیط انتخاب کند.

کلاسهای مقاومتی و ابزار کنترل

-

کلاس 8.8: مناسب بارهای متوسط تا سنگین

-

کلاس 10.9: مناسب بارهای بسیار سنگین

-

گشتاور کنترل شده با آچار ترکمتر تضمین میکند پیشتنیدگی کافی برقرار شود

جمعبندی و نتیجهگیری

اتصالهای مکانیکی در سازههای صنعتی نه تنها قطعات مصرفی، بلکه عناصر استراتژیک سازه هستند. انتخاب صحیح پیچ، رول بولت HSA، رول بولت غلافی و مهره استیل، همراه با رعایت استانداردهای ASTM و ISO و اجرای دقیق، میتواند عمر سازه را سالها افزایش دهد.

یک پیچ کوچک، گاهی سرنوشت یک سازه بزرگ را تعیین میکند؛ بنابراین بررسی بارگذاری، محیط و ظرفیت اتصال پیش از نصب، سرمایهگذاری بلندمدت برای دوام و ایمنی پروژه است.

آیا شما به دنبال کسب اطلاعات بیشتر در مورد "چرا اتصالهای مکانیکی در سازههای صنعتی نقش کلیدی در دوام دارند؟" هستید؟ با کلیک بر روی اقتصادی, کسب و کار ایرانی، ممکن است در این موضوع، مطالب مرتبط دیگری هم وجود داشته باشد. برای کشف آن ها، به دنبال دسته بندی های مرتبط بگردید. همچنین، ممکن است در این دسته بندی، سریال ها، فیلم ها، کتاب ها و مقالات مفیدی نیز برای شما قرار داشته باشند. بنابراین، همین حالا برای کشف دنیای جذاب و گسترده ی محتواهای مرتبط با "چرا اتصالهای مکانیکی در سازههای صنعتی نقش کلیدی در دوام دارند؟"، کلیک کنید.